Anschließend lagert das BLG-Team sie in unterschiedlich große, verschiedenfarbige Behälter um, scannt sie ins EDV-System ein und verknüpft sie im IT-System miteinander. So sind die Kabelbäume für die Reise ins sogenannte „Automatische Kleinteilelager“ (AKL) gerüstet, das mit seiner Größe und seinen technischen Möglichkeiten beeindruckt. Elf Regalgassen mit 18 Ebenen finden sich hier, Platz für gut 37.000 Behälter-Stellplätze. Acht Regalbediengeräte huschen durch die Gassen. Unermüdlich sind sie damit beschäftigt, die AKL-Behälter im Regal ein-, um- oder auszulagern. Ein gigantisches, automatisches Puzzle, das die Lagerhalle mit einem Surren und Summen erfüllt. Das sorgfältige Einlagern der Kabelbäume ins AKL durch die BLG-Mitarbeitenden ist elementar. Es stellt sicher, dass die Komponenten am richtigen Platz bereitliegen und jederzeit vollautomatisch weiter an Volkswagen geliefert werden können – ohne Unklarheiten, Verzögerungen oder Verwechslungen. „So leisten wir die entscheidende Vorarbeit, damit in Zwickau am Band der passende Kabelbaum für das richtige Auto zur Verfügung steht, und zwar genau dann, wenn er gebraucht wird“, erklärt Mathias Pfeiffer.

Keine einfache Aufgabe, denn der BLG-Standort muss quasi täglich mehr und mehr Kabelbäume verarbeiten, wenn der Ausstoß des Volkswagen-Werks in Zwickau kontinuierlich wächst. „Damit alle Arbeitsabläufe jederzeit stabil und verlässlich sind und bleiben, bedarf es eines sehr guten Zusammenspiels von Planung, IT, Technik und motivierten Mitarbeitenden.“ Bislang gelinge das, sagt der 39-Jährige. „Und wir setzen alles daran, dass es so bleibt.“

Schnell, umsichtig, sorgfältig

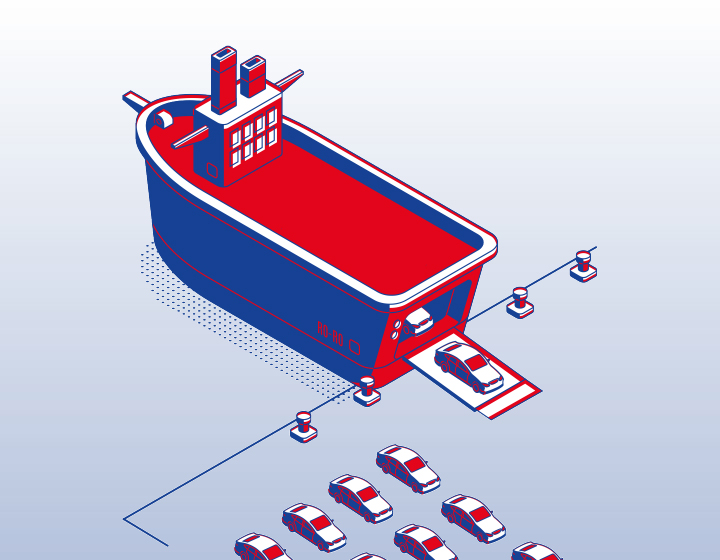

Es ist eine große Menge an Kabelbaum-Komponenten, deren Vollständigkeit geprüft, die zügig und sicher eingelagert und automatisch zum richtigen Zeitpunkt weitergeleitet werden müssen. Jeden Tag, in drei Schichten, rund um die Uhr. „Die Anforderungen an die Sorgfalt und die Lernfähigkeit von Mitarbeitenden, Technik und IT könnten kaum höher sein“, fasst es Mathias Pfeiffer zusammen. Zumal es um sensible Komponenten geht. Kabelbäume zählen neben der Software und der Batterie zu den besonders wichtigen Teilen eines Elektroautos. Sie stellen so etwas wie seine Nervenfasern dar. Pro E-Auto gibt es in der Regel sieben verschiedene. Gemeinsam bilden sie das Bordnetzsystem, für das LEONI ein weltweit gefragter Spezialist und Partner vieler Autohersteller ist. Das Bordnetzsystem steuert nicht nur den Antrieb, sondern auch das Klima-, Sound- und Navigationssystem sowie Fahrerassistenz-Systeme wie Einparkhilfe oder Stauassistent.

Die Aufzählung ließe sich fortsetzen, denn Autos werden immer vielfältiger und leistungsfähiger. Und je mehr Funktionen sich die Kundschaft für ihr stromgetriebenes Gefährt wünscht, umso potenter müssen das Bordnetzsystem und die Kabelbäume werden. Hinzu kommt: Da der überwiegende Teil aller Neuwagen individuell konfiguriert und bestellt werden, sind auch die Kabelbaum-Sets sehr unterschiedlich. Die Komplexität wächst in allen Bereichen – und sie will logistisch bewältigt werden.